Specjalizujący się w urządzeniach pokładowych Towimor to specyficzna firma – jako jedna z niewielu na polskim rynku okrętobudownictwa nie mieści się nad morzem, a w Toruniu. Ale dzięki utworzeniu spółki i fabryki w Korei Południowej jest bliżej klienta niż kiedykolwiek wcześniej. O osiągnięciach i planach firmy, a także bogatych w doświadczenia ostatnich latach, opowiada Marcin Starybrat, dyrektor handlowy w Towimorze.

Towimor jest jedną z niewielu firm w polskiej branży morskiej, której siedziba główna nie mieści się nad morzem, bo w Toruniu. Swój zakład macie także w Korei Południowej, co wam pewnie pomaga zdobywać tam klientów i funkcjonować na żywym azjatyckim rynku.

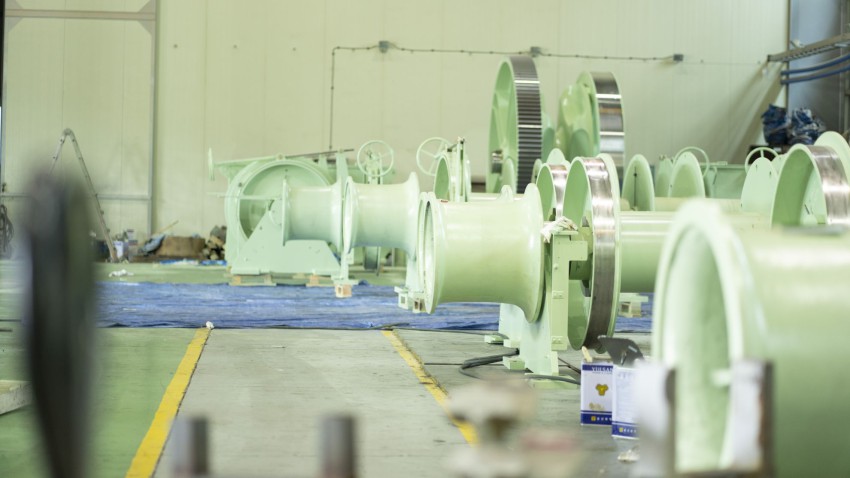

Nasza koreańska historia ma już 10 lat. Spółkę zakładaliśmy w 2013 roku. To spółka ze stuprocentowym polskim kapitałem, z własną fabryką, częściowo polskim zespołem, w pełni funkcjonująca, ulokowana w centrum koreańskiego przemysłu stoczniowego, czyli w Busan.

Korea to potężny rynek stoczniowy. Jest tam mnóstwo waszych klientów.

To był jeden z powodów, który zadecydował o ulokowaniu się w Busan. Może nie był to wymóg ze strony głównych klientów, czyli stoczni ulokowanych w okolicy Busan – Samsunga, Hyundaia i Daewoo – ale było to miękkie kryterium. Było dla nas jasne, że jeśli będziemy tam, pod ręką, klient będzie mógł namacalnie zweryfikować to, co robimy na co dzień, to nasze szanse na kontraktację będą większe. I rzeczywiście, to, co wydarzyło się później, było zgodne z tymi oczekiwaniami. Odkąd się tam ulokowaliśmy, nasz portfel zamówień znacząco się zwiększył.

Towimor jest teraz jednym z liderów na swoim rynku, czy to nie jest jeszcze ten poziom?

„Lider” to za dużo powiedziane. To zależy też od segmentu, bo rynek stoczniowy w obrębie naszego produktu jest dość szeroki. Wydawałoby się, że urządzenia cumowniczo-kotwiczne to prosty, jednolity, powtarzalny produkt. Tymczasem tych urządzeń jest całe mnóstwo. Głównym kryterium wyróżniającym, za pomocą którego można powiedzieć, czy jesteśmy liderem, czy nie, jest typ napędu. Specjalizujemy się w napędach elektrycznych. W przypadku urządzeń cumowniczo-kotwicznych z napędem elektrycznym w pewnych stoczniach, np. w Samsungu, jesteśmy liderem. Jeśli zawęzimy spektrum produktów stricte do mega-kontenerowców, to ten rynek generuje gros zamówień, które pozyskujemy.

Biorąc pod uwagę cały polski przemysł stoczniowy i jego peryferia, to wasze produkty funkcjonują na największych jednostkach, o których jest najgłośniej. Czy to wy jesteście najbardziej rozpoznawalną polską marką stoczniową?

W dużej mierze determinowane jest to przez wielkość jednostek. Duże kontenerowce są bardzo medialne, wszyscy armatorzy ostatnio się prześcigają, by budować większe i większe. Jeszcze kilka lat temu granicą było 20 tys. TEU, dzisiaj buduje się 24 tys., niektóre sięgają już 25 tys. Podążamy za tym trendem. Każda kolejna wielkość statków jest naszym targetem, który dość łatwo osiągamy, bo wiele największych statków jest wyposażonych przez Towimor.

Łatwo jest wam stworzyć produkt na te coraz bardziej rosnące kontenerowce?

Coraz bardziej rosnące produkty, wynikające z tego, że rosną statki, zdeterminowały pewne zmiany w procesie naszego całego łańcucha produkcyjnego. Ostatnimi laty ten aspekt rozmiaru, równolegle z aspektem kosztowym, zmusił nas do tego, żeby część produkcji relokować z zakładu polskiego do koreańskiego. Na dzień dzisiejszy wszystkie elementy stalowe do naszych urządzeń są produkowane w zakładzie koreańskim. W Polsce pozostała produkcja napędów elektrycznych i hydraulicznych do tych urządzeń. Wciągarki i ich elementy były coraz większe i większe, przestały się mieścić do kontenerów, co powodowało ogromne problemy logistyczne i koszty. Urządzenia o tych gabarytach trudno było przetransportować zarówno morsko, jak i lądowo. W związku z tym im bliżej klienta końcowego, tym jest łatwiej, taniej i szybciej. Stąd decyzja, żeby produkcję w dużej mierze przenieść do miejsca, w którym jesteśmy rzut kamieniem od klienta, czyli do koreańskiego Busan. Decyzja wydaje się być słuszna. Jesteśmy dziś bardziej elastyczni, jest nam łatwiej, poprawił się też cash flow, bo czas dostawy drogą morską wydłuża ten proces.

Jak wygląda kwestia innych rynków? W Korei działają wielkie stocznie, ale na Korei produkcja statków się nie kończy. Czy macie zamówienia również z innych rejonów świata? Pytam o to też w kontekście rynku offshore, który produkuje coraz więcej jednostek.

Geograficznie mniej więcej 90% przemysłu stoczniowego jest skoncentrowane w trzech krajach, z dużą przewagą dwóch – Korea Południowa, Chiny i Japonia. Naszym głównym rynkiem od wielu lat jest Korea, rynkiem numer dwa w obrębie tych samych produktów są Chiny, aczkolwiek tamtejszy rynek z naszej perspektywy zmienił się diametralnie od czasu pandemii. Wiemy, że była tam polityka „zero Covid”, co poskutkowało tym, że bardzo ograniczono nam możliwość kontroli procesu produkcyjnego, uruchomień, dostaw. Odczuł to nie tylko Towimor, ale wszyscy, którzy tam funkcjonują. Efekt jest taki, że dziś można powiedzieć, że Chiny strzeliły sobie w kolano, bo wielu armatorów wystraszyło się takiego podejścia i braku kontroli produkcji statków. Nawet jeśli mieli plany inwestycyjne na kolejne, to relokowały produkcję. Największym beneficjentem tej sytuacji stała się Korea Południowa. Chiny dzisiaj nie są tym samym krajem, pomimo tego, że polityka covidowa się rozluźniła. Strasznie mocno rynek zmienił się kosztowo, koszty produkcji mocno urosły. W niektórych przypadkach są porównywalne nawet z europejskimi, co w naszym mniemaniu stawia dobre perspektywy przed europejskimi, w tym polskimi stoczniami, bo część tej produkcji na pewno wróci. W jakim stopniu, w jakiej skali i kiedy – tego nie wiadomo, rynek chiński jest wciąż subsydiowany przez rząd lokalny, ale na pewno otworzą się na nowo drzwi dla rynku europejskiego, szczególnie w przypadku jednostek specjalistycznych, których w najbliższym czasie będzie się dużo budowało. Mówimy tu o statkach do budowy farm wiatrowych czy pływających terminalach przeładunkowych LNG. Pozyskaliśmy w ostatnim czasie zamówienia na tego typu jednostki, które – jak nam się wydaje – pozwolą nam po części wrócić do Europy ze swoją aktywnością. Ostatnio było nas tu mniej. Większość zamówień była z Azji, więc aktywniejsi byliśmy tam. Ale to powinno się w najbliższych latach zmienić.

Co w takim razie z polskimi stoczniami? Współpraca kwitnie?

Rynek polski jest wciąż ciekawy. My mamy duże ograniczenia na tym rynku ze względu na wielkość urządzeń, w jakich się poruszamy. Skala naszych produktów przystaje do jednostek dużych, nie obsługujemy jednostek małych, bo po prostu nie mamy takich produktów. Musielibyśmy je od zera projektować, co stawia nas w pozycji niekonkurencyjnej.

Mówiąc o jednostkach dużych jaki metraż ma pan na myśli?

Jest to bardziej determinowane przez większość urządzeń, jakie na nich są montowane, ale są to statki powyżej 100 metrów. Mamy urządzenia przeznaczone dla takich statków. W Polsce są tak naprawdę dwie stocznie, które produkują tego typu statki: Remontowa i Crist. To stocznie, z którymi aktywnie współpracujemy i są dla nas niezmiennie jednymi z głównych klientów.

Czy będziecie uczestniczyć w programie budowy polskich promów?

Nie. Kontrakt pozyskał inny dostawca spoza kraju. Staramy się za to o udział w projekcie Miecznik.

Wspomniany Crist pracuje też nad jednostkami offshore. Ten sektor rodzi się w Polsce i wygląda na to, że w ciągu najbliższych lat ten rynek będzie zajmował sporo czasu branży morskiej. Czy w związku z tym przewidywanym powrotem produkcji do Europy offshore może być dla was ważnym elementem portfela zamówień, czy nie wygląda na to, żeby coś zmienił w ciągu najbliższych 7-10 lat?

Wydaje nam się, że ten rynek będzie mocno rósł, więc pozostaje w sferze naszego zainteresowania. Crist to jeden z naszych głównych partnerów. Wspólnie poczyniliśmy już tego typu jednostki. Teraz też wiemy, że ta sama stocznia prowadzi rozmowy na temat kolejnych, również aktywnie uczestniczymy w procesie przygotowawczym do tych budów. Jesteśmy offshore zainteresowani. Mamy dla tego rynku dobre referencje, czy to dzięki projektom realizowanym wspólnie z Cristem czy ze stoczniami z Korei Południowej. Problem jest tylko taki, że tych jednostek buduje się mało. Nie jestem w stanie sobie wyobrazić, żeby można było wyżyć tylko i wyłącznie z tego typu projektów, bo rocznie powstaje ich tylko kilka na świecie. Zamówień przybywa, ale kiedy spojrzeć na portfel kontraktów stoczni to wciąż są to policzalne, pojedyncze projekty. Nawet jeśli będą to nie 1 czy 2, a 5 lub 7 rocznie, to przy kilkunastu dostawcach urządzeń pokładowych każdy z nich może statystycznie pozyskać tylko jeden czy dwa statki rocznie do obsługi. W związku z tym, jest to jeden z produktów, które chcielibyśmy dostarczać, ale nie jedyny. Musimy pozyskiwać zamówienia z innych obszarów rynku, żeby na nim przetrwać.

Co jest w tej chwili waszym topowym produktem? Jakie wasze usługi są najbardziej cenione przez klientów?

Nasze sukcesy ostatnimi laty w moim mniemaniu wynikają z pewnych rozwiązań, które zaproponowaliśmy. Przede wszystkim są to backupy napędów. Kiedy we wciągarce lub innym naszym urządzeniu coś się zepsuje, na przykład spali się falownik czy z jakiegoś powodu przestanie funkcjonować inny element, to w płynny sposób można się przełączyć na zasilanie innego urządzenia, co dalej zapewnia sprawne funkcjonowanie i bezpieczeństwo jednostki pływającej. To unikatowe rozwiązanie, które klienci sobie cenią. To główne kryterium, które nas wyróżnia na rynku i pozwoliło uzyskać taki portfel zamówień.

Drugie rozwiązanie to zaawansowana technologia zdalnego zarządzania naszymi urządzeniami. Armator czy decydent z poziomu biurka może online monitować ich pracę. Wie, czy kapitan wykorzystuje je zgodnie z zaleceniami producenta, czy korzysta z zamówionych funkcjonalności. Często jest tak, że armatorzy zamawiają bardzo fanaberyjne rozwiązania, które potem nie są wykorzystywane, bo załogi tego nie potrafią lub nie potrzebują. Funkcjonalność, którą zaproponowaliśmy, daje temu, kto za urządzenie zapłacił, możliwość sprawdzenia, czy coś jest używane, czy nie, czy w tym kierunku należy rozwijać kolejne zamówienia, czy nie będzie to potrzebne.

Kolejnym unikatowym rozwiązaniem z obszaru napędów hydraulicznych są projekty arktyczne. Postawiliśmy sobie w zeszłym roku zadanie rozwijania tego segmentu, bo jest dość unikatowy na rynku. Wdrażamy właśnie urządzenia, które będą przystosowane do pracy w temperaturze -58 stopni Celsjusza, co jest ewenementem i według mojej wiedzy, na dzień dzisiejszy w obrębie napędów hydraulicznych nikt poza Towimorem takich rozwiązań nie oferuje.

Najlepszym klientem dla takich rozwiązań byłaby Rosja, ale z nimi teraz handlować się nie da.

Nie ukrywam, że było to projektowane pod ten rynek, pomimo tego, że rosyjskie zamówienia z rynku koreańskiego były anulowane, a to Koreańczycy pozyskali zamówienia na statki arktyczne dla Rosji. Wiadomo, co się stało po ataku Rosji na Ukrainę. Wszystkie zamówienia zostały wstrzymane, ale nie wstrzymało to naszej rozpoczętej pracy. Dokończyliśmy to, mamy projekt, zakładamy, że poza Rosją są inny potencjalni klienci, dzięki którym będziemy w stanie skomercjalizować ten projekt w niedalekiej przyszłości.

Czy na deskach kreślarskich Towimoru są inne innowacyjne projekty, które mają szansę na realizację?

Takich projektów rozwojowych jest dużo, ale głównym ograniczeniem są zasoby konstrukcyjne i zazwyczaj stoimy przed wyzwaniem podzielenia ich pomiędzy obsługę bieżących projektów i rozwijanie nowych produktów. A w związku z tym, że ten portfel zamówień nam się ostatnio zapełnił – na ten i przyszły rok mamy po 50 statków do obsłużenia – brakuje po prostu czasu.

Jak zatem tę bolączkę rozwiązać?

Najlepiej byłoby znaleźć osoby doświadczone. Nie tylko my mamy ten problem. My na dodatek nie jesteśmy ulokowani nad morzem, w związku z czym ludzi z branży jest tutaj niewielu. Wszyscy, którzy są w naszym biurze konstrukcyjnym i znają specyfikę produktu, to wychowankowie Towimoru.

Wspomniał pan wcześniej o sukcesach Towimoru w ciągu ostatnich lat. Podsumujmy – co się udało, co się nie udało, jakie były najważniejsze punkty zwrotne dla firmy w ostatnim czasie?

Pierwszy punkt zwroty to okolice roku 2003 i wejście na rynek koreański. To był moment, kiedy polska branża stoczniowa miała największe problemy, stocznie upadały po kolei. Krokiem milowym było to, że udało nam się płynnie przeskoczyć na kolejny rynek i firma nie dość, że nie ucierpiała na tym, to jeszcze zyskała.

Kolejny ważny punkt to 2013 rok i koreańska fabryka. On dała nam mega kopa i przybliżyła nas do tego rynku. Zaczęliśmy być postrzegani jako lokalny dostawca, nie ktoś ze świata, a stąd, do kogo można przyjechać, zobaczyć.

Trzeci krok milowy to ostatnie lata 2021-22 i reorganizacja procesu produkcyjnego. Sytuacja kosztowa i aspekt logistyki, o czym mówiliśmy wcześniej, przeorganizowały Towimor i przerzuciły ciężar produkcyjny do Azji. Skurczyliśmy się osobowo w Polsce, jest nas mniej, stawiamy lokalnie na inżynierów, konstruktorów, dział sprzedaży i serwis oraz rozwój branży produkcyjnej, ale napędowej. To trzy najistotniejsze zmiany z ostatniego dwudziestolecia.

Teraz zatem o przyszłości – co czeka Towimor w kolejnych miesiącach?

Mamy dość mocno sprecyzowane plany na najbliższe dwa lata. Ogrom zamówień, które mamy do zrealizowania, to wolumeny, których nigdy wcześniej nie było. Mamy bardzo dużo projektów do zrobienia. W związku z tym będziemy skupieni na tym, żeby nasze zamówienia zrealizować terminowo. Chcemy także rozwijać nowe sektory rynku, choćby wspomniane specjalistyczne jednostki do stawiania turbin wiatrowych i obsługi terminali LNG. Jesteśmy blisko pozyskania zamówienia z Samsunga, który buduje dla Petronasa jednostkę ZLNG – pływający terminal przeładunkowy do obsługi statków LNG. Nie ukrywamy, że wierzymy też w sukcesy Crista w tym segmencie rynku i nasz potencjalny w nich udział – tym bardziej, że powiększyliśmy właśnie nasze referencje w jednostkach typu WTIV (Wind Turbine Instalation Vessels) realizując kontrakt w koreańskim Daewoo dla monakijskiego armatora Eneti. W bieżący rok weszliśmy natomiast z nowym zamówieniem z obszaru rynku kontenerowców. Sześć dużych kontenerowców po 8 tys. TEU dla francuskiego CMA produkowanych w Hyundaiu.

Czeka nas też większa aktywność logistyczna. Świat się ponownie otworzył, trzeba znowu ruszyć. Ostatnie dwa lata raczej pracowaliśmy zza biurka, jak większość ludzi z branży. Nie było możliwości podróżowania do Azji, głównie do Chin. Ten rynek się znowu otwiera, więc na pewno czeka nas więcej aktywności.

00:01:10

Ulstein woduje kolejny statek, którego kadłub zbudował CRIST. Tak prezentuje się Nexans Electra

00:01:10

Ulstein woduje kolejny statek, którego kadłub zbudował CRIST. Tak prezentuje się Nexans Electra

Mitsubishi Shipbuilding dostarcza duży prom samochodowy Keyaki japońskim zamawiającym

Mitsubishi Shipbuilding dostarcza duży prom samochodowy Keyaki japońskim zamawiającym

Drugi okręt podwodny dla sił morskich Hiszpanii zwodowany. Tak się prezentuje

Drugi okręt podwodny dla sił morskich Hiszpanii zwodowany. Tak się prezentuje

Obok zakupu okrętów należy rozwijać kompetencje i local content. Program "Orka" jako system

Obok zakupu okrętów należy rozwijać kompetencje i local content. Program "Orka" jako system

W Turcji ruszyła budowa pierwszego okrętu logistycznego dla sił morskich Portugalii

W Turcji ruszyła budowa pierwszego okrętu logistycznego dla sił morskich Portugalii

Nowa inwestycja w rozwój biometanolu w Kalifornii ma wspomóc dekarbonizację żeglugi

Nowa inwestycja w rozwój biometanolu w Kalifornii ma wspomóc dekarbonizację żeglugi

Załoga zajętego przez Iran tankowca została skazana na 22 lata więzienia

Załoga zajętego przez Iran tankowca została skazana na 22 lata więzienia

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2025 w kategorii "Lider Technologii Morskich"

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2025 w kategorii "Lider Technologii Morskich"

Szwedzi czekają na polskie promy. W porcie Ystad rosną obawy o finanse i przyszłość wspólnego projektu

Szwedzi czekają na polskie promy. W porcie Ystad rosną obawy o finanse i przyszłość wspólnego projektu

Tego w polskiej stoczni nie było od lat. Wodowanie niszczyciela min, przyszłego ORP Jaskółka

Tego w polskiej stoczni nie było od lat. Wodowanie niszczyciela min, przyszłego ORP Jaskółka

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2024 w kategorii "Lider Technologii Morskich"

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2024 w kategorii "Lider Technologii Morskich"

00:01:41

Statek-widmo zatonął u wybrzeży Korei Płd.

00:01:41

Statek-widmo zatonął u wybrzeży Korei Płd.

Już ponad połowa dużych tankowców ma skrubery

Już ponad połowa dużych tankowców ma skrubery

Latarnie Gospodarki Morskiej 2022 w kategorii "Lider Technologii Morskich". Ruszyło głosowanie online

Latarnie Gospodarki Morskiej 2022 w kategorii "Lider Technologii Morskich". Ruszyło głosowanie online

Pasażerowie na gapę leżący na płetwie sterowej kontenerowca przepłynęli 2700 mil morskich

Pasażerowie na gapę leżący na płetwie sterowej kontenerowca przepłynęli 2700 mil morskich

Katastrofa stoczniowej suwnicy, trzy osoby nie żyją

Katastrofa stoczniowej suwnicy, trzy osoby nie żyją

Potrójne zderzenie rosyjskich statków w Cieśninie Kerczeńskiej

Potrójne zderzenie rosyjskich statków w Cieśninie Kerczeńskiej

Wielka hala kadłubowa rośnie w oczach. Trwa budowa kluczowej inwestycji PGZ Stoczni Wojennej

Wielka hala kadłubowa rośnie w oczach. Trwa budowa kluczowej inwestycji PGZ Stoczni Wojennej

Kolejny amerykański transportowiec na polskich wodach. Do Portu Gdańsk wszedł MV Cape Kennedy

Kolejny amerykański transportowiec na polskich wodach. Do Portu Gdańsk wszedł MV Cape Kennedy

Znalazł się kolejny chętny na zakup TKMS? Tym razem ma być to niemiecki koncern Deutz

Znalazł się kolejny chętny na zakup TKMS? Tym razem ma być to niemiecki koncern Deutz

Drugi okręt podwodny dla sił morskich Hiszpanii zwodowany. Tak się prezentuje

Ulstein woduje kolejny statek, którego kadłub zbudował CRIST. Tak prezentuje się Nexans Electra

Mitsubishi Shipbuilding dostarcza duży prom samochodowy Keyaki japońskim zamawiającym

W Turcji ruszyła budowa pierwszego okrętu logistycznego dla sił morskich Portugalii

Hiszpański „Hydrograf”? Navantia zbuduje okręty specjalistyczne dla Armada Española

Duńskie promy bardziej przyjazne środowisku. Jeden z nich otrzyma nowy system akumulatorów