W najnowszej, lipcowe publikacji "Szybki Monitor NBP" ukazało się omówienie badań przeprowadzonych wśród polskich firm na temat automatyzacji pracy. Zjawisko najsilniej widać w dużych firmach, branży przemysłowej.

Udział przedsiębiorstw planujących zwiększenie automatyzacji jest silnie zróżnicowany w zależności od branży i wielkości firmy wynika z Ankiety Rocznej NBP. Najczęściej po rozwiązania te planują sięgać duże podmioty (61%) i przemysł (49%), a najrzadziej – mikro firmy (11%) i przedsiębiorstwa budowlane (13%). W dużych firmach najczęściej wskazywaną zaletą automatyzacji jest przyspieszenie/zwiększenie elastyczności procesu produkcyjnego, a w przemyśle – zmniejszenie kosztów pracy.

Ogólnie zgodnie z wynikami badania AR NBP nieco ponad jedna trzecia przedsiębiorców (36%) zamierza w najbliższej przyszłości zwiększyć skalę robotyzacji/automatyzacji pracy. Pozostałe firmy wskazują różne powody rezygnacji z takiego kroku, a 16% ankietowanych ocenia, że wdrożenie takich rozwiązań jest nieopłacalne. Jednak wpływ automatyzacji już widać w gospodarce. Dla 10,3% firm, które zwalniały pracowników decydującym powodem redukcji była automatyzacja procesów biznesowych.

Zgodnie ze światowymi trendami automatyzacja jest bardzo wyraźna w przemysłach morskich, szczególnie stoczniowych, gdzie ten proces zwiększa efektywność, redukuje koszty i minimalizuje wpływ na środowisko. Z raportu McKinsey „A New Future of Work: The Race to Deploy AI and Raise Skills in Europe and Beyond” wynika, że do 2030 r. automatyzacja może objąć 27% godzin pracy w Europie i 30% w USA. Branża transportowa i stoczniowa są podawane jako szczególnie otwarte na automatyzację.

Największy potencjał automatyzacji w stoczniach dotyczy powtarzalnych procesów, takich jak cięcie, spawanie, malowanie i montaż. Roboty spawalnicze i systemy CNC (Computer Numerical Control) zwiększają precyzję i skracają czas produkcji. Automatyzacja obejmuje również logistykę wewnętrzną – autonomiczne wózki (AGV) transportują ciężkie komponenty, a systemy zarządzania produkcją optymalizują harmonogramy.

W sektorze remontowym roboty do czyszczenia kadłubów (np. usuwania farby czy rdzy) oraz drony do inspekcji trudno dostępnych miejsc redukują ryzyko dla pracowników i przyspieszają procesy. W portach automatyzacja koncentruje się na terminalach kontenerowych, gdzie autonomiczne suwnice, wózki widłowe i systemy przeładunkowe minimalizują udział człowieka. Systemy zarządzania terminalami (TOS – Terminal Operating Systems) zintegrowane z AI optymalizują układanie kontenerów i planowanie przeładunków. Portowe systemy społecznościowe (PCS) umożliwiają cyfrową wymianę danych między operatorami, armatorami i służbami celnymi, eliminując papierowe formalności. Transport wewnętrzny w portach coraz częściej wykorzystuje autonomiczne pojazdy (AGV) i drony do monitorowania infrastruktury. AI i IoT wspierają też predykcyjne utrzymanie sprzętu, minimalizując przestoje.

Rotterdam, największy port w Europie jest pionierem automatyzacji. Terminal APM Terminals Maasvlakte II wykorzystuje autonomiczne suwnice i pojazdy AGV do przeładunku kontenerów. Systemy AI optymalizują logistykę, a Port Community System (Portbase) integruje dane między interesariuszami. Rotterdam inwestuje też w energię odnawialną, zasilając terminale panelami słonecznymi i wiatrowymi, co redukuje emisje o 30% w porównaniu do tradycyjnych operacji.

Z kolei Singapur, lider globalnej logistyki, wdraża w pełni zautomatyzowany terminal Tuas, który do 2040 r. ma obsługiwać 65 mln TEU rocznie. Wykorzystuje autonomiczne suwnice, pojazdy AGV i systemy TOS oparte na AI. Technologie blockchain zapewniają bezpieczeństwo danych, a IoT monitoruje ruch statków w czasie rzeczywistym.

W branży stoczniowej Korea Południowa, światowy lider w robotyce przemysłowej (931 robotów na 10 tys. pracowników), stosuje zaawansowane systemy automatyzacji w stoczniach. Hyundai Heavy Industries wykorzystuje roboty spawalnicze i systemy CNC do budowy statków, a także drony do inspekcji kadłubów. Firma wdrożyła cyfrowe bliźniaki (digital twins), które symulują procesy produkcyjne, zwiększając efektywność o 15%.

W Europie stocznia Fincantieri (Włochy) automatyzuje procesy budowy wycieczkowców, stosując roboty do cięcia i spawania oraz systemy VR do projektowania. W 2024 r. dostarczyła Norwegian Cruise Line w pełni zautomatyzowany wycieczkowiec, redukując czas produkcji o 10%. Firma inwestuje w cyfrowe platformy zarządzania, integrujące dane z podwykonawcami.

Karstensen Shipyard Poland, spółka zależna duńskiej Karstensens Skibsværft A/S, modernizuje procesy produkcyjne, wykorzystując systemy CNC do cięcia i obróbki stali oraz roboty spawalnicze. W gdańskim zakładzie, wyposażonym w dwie hale produkcyjne stosuje się zautomatyzowane linie do cięcia plazmowego i spawania. Te technologie zapewniają wysoką precyzję przy budowie kadłubów. Z kolei w procesie transportu ciężkich kadłubów, takich jak Lunar Bow (2050 ton), stocznia współpracuje z firmami specjalizującymi się w zautomatyzowanym transporcie, np. Sarens, które wykorzystuje modułowe platformy samojezdne (SPMT) z 92 osiami do precyzyjnego przemieszczania konstrukcji na nabrzeżu. To eliminuje potrzebę ręcznej obsługi i minimalizuje ryzyko wypadków.

W 2021 r. stocznia Crist wdrożyła nowoczesne urządzenia spawalnicze, które automatyzują procesy spawania konstrukcji stalowych, zwiększając precyzję i redukując czas pracy. Roboty spawalnicze są wykorzystywane przy budowie dużych bloków. Przykładem skuteczności automatyzacji w gdyńskiej spółce jest budowa promu elektrycznego Altera (zwodowanego w 2022 r.), gdzie zautomatyzowane systemy projektowania (CAD/CAM) umożliwiły precyzyjne dopasowanie komponentów, redukując zużycie materiałów. Stocznia stosuje też systemy monitorowania emisji, które wspierają ekologiczne operacje.

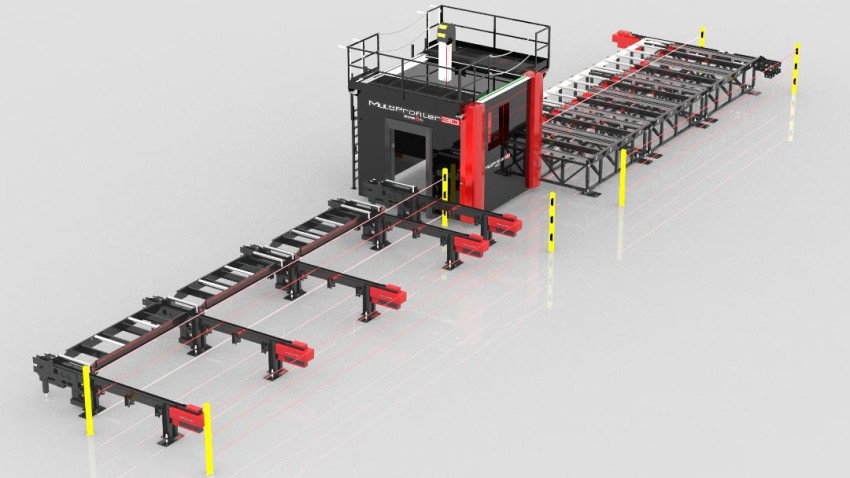

Inwestycje w automatyzację prowadziła także szczecińska stocznia Wulkan. Automatyczny system cięcia produktów stalowych znacząco wpłynął na ofertę tej firmy (zdjęcie systemu pod tekstem).

W porównaniu do globalnych liderów, polskie stocznie mają mniejszą skalę robotyzacji (Polska: 52 roboty na 10 tys. pracowników vs. Korea: 931). Jednak inwestycje w systemy CNC, drony i oprogramowanie, takie jak ELRoute 2.0 czy cyfrowe bliźniaki, pokazują ich ambicje w tej dziedzinie.

00:01:10

Ulstein woduje kolejny statek, którego kadłub zbudował CRIST. Tak prezentuje się Nexans Electra

00:01:10

Ulstein woduje kolejny statek, którego kadłub zbudował CRIST. Tak prezentuje się Nexans Electra

Rosja. Rozpoczęto budowę nowego atomowego lodołamacza „Stalingrad”

Rosja. Rozpoczęto budowę nowego atomowego lodołamacza „Stalingrad”

Obok zakupu okrętów należy rozwijać kompetencje i local content. Program "Orka" jako system

Obok zakupu okrętów należy rozwijać kompetencje i local content. Program "Orka" jako system

Mitsubishi Shipbuilding dostarcza duży prom samochodowy Keyaki japońskim zamawiającym

Mitsubishi Shipbuilding dostarcza duży prom samochodowy Keyaki japońskim zamawiającym

Drugi okręt podwodny dla sił morskich Hiszpanii zwodowany. Tak się prezentuje

Drugi okręt podwodny dla sił morskich Hiszpanii zwodowany. Tak się prezentuje

Norweski przewoźnik otrzymał pierwszy statek PCTC zgodny z nowymi przepisami bezpieczeństwa IMO

Norweski przewoźnik otrzymał pierwszy statek PCTC zgodny z nowymi przepisami bezpieczeństwa IMO

W Turcji ruszyła budowa pierwszego okrętu logistycznego dla sił morskich Portugalii

W Turcji ruszyła budowa pierwszego okrętu logistycznego dla sił morskich Portugalii

W Peru rozpoczęto budowę fregaty. To kolejne z serii przedsięwzięć w ramach rozwoju floty i branży okrętowej

W Peru rozpoczęto budowę fregaty. To kolejne z serii przedsięwzięć w ramach rozwoju floty i branży okrętowej

Załoga zajętego przez Iran tankowca została skazana na 22 lata więzienia

Załoga zajętego przez Iran tankowca została skazana na 22 lata więzienia

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2025 w kategorii "Lider Technologii Morskich"

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2025 w kategorii "Lider Technologii Morskich"

Szwedzi czekają na polskie promy. W porcie Ystad rosną obawy o finanse i przyszłość wspólnego projektu

Szwedzi czekają na polskie promy. W porcie Ystad rosną obawy o finanse i przyszłość wspólnego projektu

Tego w polskiej stoczni nie było od lat. Wodowanie niszczyciela min, przyszłego ORP Jaskółka

Tego w polskiej stoczni nie było od lat. Wodowanie niszczyciela min, przyszłego ORP Jaskółka

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2024 w kategorii "Lider Technologii Morskich"

Zagłosuj online. Wybieramy laureata nagrody Latarnie Gospodarki Morskiej 2024 w kategorii "Lider Technologii Morskich"

00:01:41

Statek-widmo zatonął u wybrzeży Korei Płd.

00:01:41

Statek-widmo zatonął u wybrzeży Korei Płd.

Już ponad połowa dużych tankowców ma skrubery

Już ponad połowa dużych tankowców ma skrubery

Latarnie Gospodarki Morskiej 2022 w kategorii "Lider Technologii Morskich". Ruszyło głosowanie online

Latarnie Gospodarki Morskiej 2022 w kategorii "Lider Technologii Morskich". Ruszyło głosowanie online

Pasażerowie na gapę leżący na płetwie sterowej kontenerowca przepłynęli 2700 mil morskich

Pasażerowie na gapę leżący na płetwie sterowej kontenerowca przepłynęli 2700 mil morskich

Katastrofa stoczniowej suwnicy, trzy osoby nie żyją

Katastrofa stoczniowej suwnicy, trzy osoby nie żyją

Potrójne zderzenie rosyjskich statków w Cieśninie Kerczeńskiej

Potrójne zderzenie rosyjskich statków w Cieśninie Kerczeńskiej

Wielka hala kadłubowa rośnie w oczach. Trwa budowa kluczowej inwestycji PGZ Stoczni Wojennej

Wielka hala kadłubowa rośnie w oczach. Trwa budowa kluczowej inwestycji PGZ Stoczni Wojennej

Norweski przewoźnik otrzymał pierwszy statek PCTC zgodny z nowymi przepisami bezpieczeństwa IMO

W Peru rozpoczęto budowę fregaty. To kolejne z serii przedsięwzięć w ramach rozwoju floty i branży okrętowej

Drugi okręt podwodny dla sił morskich Hiszpanii zwodowany. Tak się prezentuje

Ulstein woduje kolejny statek, którego kadłub zbudował CRIST. Tak prezentuje się Nexans Electra

Mitsubishi Shipbuilding dostarcza duży prom samochodowy Keyaki japońskim zamawiającym

W Turcji ruszyła budowa pierwszego okrętu logistycznego dla sił morskich Portugalii