Chociaż turbiny wiatrowe pozostają jednym z najwydajniejszych spośród dostępnych nam narzędzi generacji czystej energii, jak wszystkie struktury ze stali, wymagają regularnych inspekcji oraz precyzyjnego serwisu, by utrzymać swoją efektywność. Skala wyzwań związanych z naprawą tak potężnych maszyn jest wprost proporcjonalna do ich imponujących rozmiarów. Adam Kozłowski i Paweł Rudacki z Alpin Weld dzielą się z nami swoją wiedzą, jak utrzymać turbinę w optymalnej kondycji.

Jednym z najpowszechniej występujących problemów są bez wątpienia pęknięcia spawalnicze. Turbiny, zbudowane głównie ze stali, doświadczają ekstremalnych warunków atmosferycznych, co może prowadzić do mikropęknięć i innych uszkodzeń strukturalnych.

– Nawet łopaty, które są obrobione laminatem, w środku również mają konstrukcję stalową. Problematyczne bywają także platformy obsługowe wewnątrz monopali. One także są w pewien sposób przyspawane i podlegają intensywnej eksploatacji. Właściwie większość elementów konstrukcyjnych jest ze stali. Nie można połączyć tego wszystkiego tylko za pomocą śrub, więc spoin spawalniczych jest bardzo wiele – zauważa Adam Kozłowski, prezes Alpin Weld. – Stal cały czas pracuje. Podczas eksploatacji występują różne czynniki. Wiatr się zmienia, a turbina jest narażona na drgania. Sam monopal to jest ogromna powierzchnia, na którą działają różne warunki atmosferyczne. Odchyły pracy konstrukcji, przy tych najwyższych wiatrakach, są już czasami liczone nie w centymetrach, ale w metrach – dodaje Paweł Rudacki, wiceprezes.

Pękanie spoin na turbinach wiatrowych, zwłaszcza morskich, to wyzwanie wymagające szczególnego skill setu. Trwała naprawa problemu to rezultat precyzyjnej identyfikacji jego źródła. Tutaj kluczowe okazują się badania nieniszczące (NDT), które są niezwykle przydatne w kontroli jakości konstrukcji offshorowych.

– My przede wszystkim identyfikujemy problem. Wysyłamy na miejsce ekspertów NDT, których zadaniem jest określić, co dokładnie pęka. Nasi technicy przygotowują obszerną dokumentację zdjęciową. Ich badania są weryfikowane przez niezależne laboratorium. Następnie analizujemy sytuację. Jak to powstało? Dlaczego zaczęło pękać? Czy to była wada produkcyjna czy eksploatacyjna? A może to był po prostu nacisk wiatru? Dopiero kiedy zidentyfikujemy źródło problemu, zastanawiamy się, w jaki sposób to naprawić – opisuje Paweł Rudacki. – Czasami trzeba dospawać dodatkowe blachy, które będą wzmacniały dane miejsce lub trzeba zainstalować gdzieś kompensatory, równoważąc występujące siły – podaje przykłady.

Dzięki badaniom NDT możliwe jest nie tylko zlokalizowanie usterki, ale także ocena jakości wykonanej naprawy. Zasadniczym celem jest eliminacja przyczyny awarii, aby problem nie pojawił się ponownie.

– Staramy się doprowadzić do tego, aby problem nie powracał. Żeby klient za pół roku nie zadzwonił do nas z informacją, że spoina zaczyna znowu pękać. Dlatego właśnie nasza oferta usług obejmuje zarówno spawanie, jak i weryfikacje NDT. Klienci to doceniają, bo nie muszą angażować kolejnych sił i środków – podkreśla prezes Kozłowski. – Aktualnie staramy się uzyskać status akredytowanego laboratorium NDT, co pozwoli nam poszerzyć zakres usług i spełniać najbardziej restrykcyjne normy jakości – zdradza.

Kiedy problem jest zidentyfikowany i została opracowana właściwa metoda jego rozwiązania, należy wydelegować na miejsce osoby o odpowiednich kwalifikacjach. W przypadku pęknięć spoin stosuje się zaawansowane technologie spawalnicze, które pozwalają na odbudowę uszkodzonych obszarów. Znaczącą przewagą w naprawach turbin okazuje się metoda dostępu.

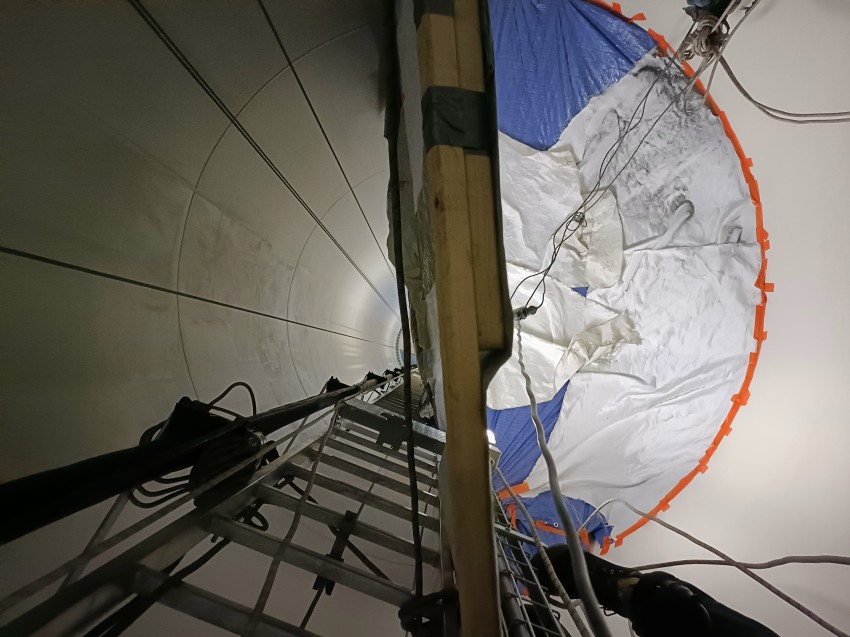

– Jako alpiniści przemysłowi najchętniej korzystamy z dostępu linowego, bo dzięki niemu z reguły nie trzeba budować rusztowań czy innych konstrukcji, co przyspiesza cały proces – wyjaśnia Rudacki. – Na realizacjach, gdzie jesteśmy generalnym wykonawcą, zawsze znajduje się cały niezbędny personel inżynieryjny, pełna obsada. Taki zespół jest potrzebny, żeby zweryfikować, że dana praca została wykonana w stu procentach jakościowo. Po upłynięciu odpowiedniego czasu powtarzamy badania NDT i sprawdzamy, czy wszystko zostało skutecznie naprawione – dodaje.

Jeżeli weryfikacja przebiega pozytywnie, wszystko zostaje zabezpieczone antykorozyjnie i powstaje dokumentacja powykonawcza. Przy niektórych projektach zaleca się jednak, by po upływie sześciu miesięcy przeprowadzić badanie raz jeszcze, tz. zedrzeć powłokę antykorozyjną i sprawdzić stan spoiny.

Warto mieć na uwadze, że rynek napraw turbin wiatrowych jest stosunkowo młody, a branża cały czas zdobywa doświadczenie. W miarę rozwijania się technologii i zbierania danych z eksploatacji, specjaliści uczą się, jak minimalizować ryzyko mikropęknięć i innych problemów. Niestety, w Polsce brakuje sprecyzowanych przepisów dotyczących inspekcji i utrzymania turbin. Model niemiecki, gdzie 25% wszystkich elementów konstrukcji turbiny musi być sprawdzone raz do roku, wydaje się być rozsądny. Polska wciąż musi dostosować swoje prawo do wymogów energetyki odnawialnej. Należy pamiętać, że pęknięcia w skali mikro mogą mieć dramatyczne skutki w skali makro.

Utrzymanie farm wiatrowych w ich optymalnej formie wymaga nie tylko precyzyjnego serwisu, ale także skomplikowanych procesów identyfikacji i naprawy usterek. W związku z materiałem, z którego wykonane są turbiny, wady spoin pozostają głównym obszarem ryzyka przy ich eksploatacji. Specjalistyczne usługi spawalnicze stają się kluczowym elementem zachowania pełnej sprawności wiatraków, zwłaszcza zważywszy na ich dynamiczną eksploatację pod wpływem ekstremalnych i trudnych do przewidzenia okoliczności atmosferycznych. Priorytetem jest nie tylko utrzymanie efektywności energetycznej, lecz przede wszystkim bezpieczeństwo personelu oraz przyszłe wyzwania, takie jak rozwijanie norm i przepisów dotyczących tego dynamicznego sektora.

***

Alpin Weld to czołowy dostawca usług w dziedzinie dostępu linowego, oferujący kompleksowe rozwiązania zarówno na lądzie, jak i na morzu. Firma specjalizuje się w zapewnianiu klientom najwyższych standardów jakości. Wszyscy technicy Alpin Weld posiadają certyfikaty IRATA oraz certyfikaty w swoich konkretnych specjalizacjach, co gwarantuje kompetencje i kwalifikacje niezbędne do świadczenia usług na najwyższym poziomie.

Czytaj więcej:

00:00:00

Druga farma wiatrowa ORLENU coraz bliżej. Jest decyzja środowiskowa dla Baltic East

00:00:00

Druga farma wiatrowa ORLENU coraz bliżej. Jest decyzja środowiskowa dla Baltic East

Baza serwisowa PGE w Ustce budowana z udziałem pomorskich firm

Baza serwisowa PGE w Ustce budowana z udziałem pomorskich firm

00:15:55

Seaway 7: 70% kosztów projektu offshore to praca setek podwykonawców

00:15:55

Seaway 7: 70% kosztów projektu offshore to praca setek podwykonawców

00:13:19

HSE Energy: „Nie będzie local content bez local standard”

00:13:19

HSE Energy: „Nie będzie local content bez local standard”

00:06:16

Offshore Wind – Logistics & Supplies. Czy polska flota offshore to utopia?

00:06:16

Offshore Wind – Logistics & Supplies. Czy polska flota offshore to utopia?

00:00:00

Baltic East: aukcja offshore przyniesie odpowiedzi na najważniejsze pytania

00:00:00

Baltic East: aukcja offshore przyniesie odpowiedzi na najważniejsze pytania

Grupa Orlen podpisała umowę na kupno dwóch norweskich złóż

Grupa Orlen podpisała umowę na kupno dwóch norweskich złóż

Ekspert: polska transformacja w regionalny hub gazowy przestaje być tylko ambicją

Ekspert: polska transformacja w regionalny hub gazowy przestaje być tylko ambicją

00:04:00

Polskie Elektrownie Jądrowe z siedzibą w Gdańsku - rząd potwerdza możliwość zmiany lokalizacji spółki

00:04:00

Polskie Elektrownie Jądrowe z siedzibą w Gdańsku - rząd potwerdza możliwość zmiany lokalizacji spółki

00:11:32

Ocean Winds: widać mobilizację na polskim rynku dostaw dla offshore

00:11:32

Ocean Winds: widać mobilizację na polskim rynku dostaw dla offshore

Ceny ropy mocniej spadają po ważnych doniesieniach z Rosji

Ceny ropy mocniej spadają po ważnych doniesieniach z Rosji

00:17:21

Projmors, ASE Group: cykl administracyjny projektów offshore wymaga zmian

00:17:21

Projmors, ASE Group: cykl administracyjny projektów offshore wymaga zmian

PGE Baltica obejmie patronatem nowy kierunek nauczania o offshore wind w usteckiej szkole

PGE Baltica obejmie patronatem nowy kierunek nauczania o offshore wind w usteckiej szkole

Offshore kluczowy w składowaniu CO₂. Nowy raport pokazuje skalę projektów CCS

Offshore kluczowy w składowaniu CO₂. Nowy raport pokazuje skalę projektów CCS

Na giełdach paliw ceny ropy spadają po zwyżce amerykańskich zapasów surowca

Na giełdach paliw ceny ropy spadają po zwyżce amerykańskich zapasów surowca

Amerykański resort finansów: sankcje na Rosnieft i Łukoil już ograniczają rosyjskie przychody

Amerykański resort finansów: sankcje na Rosnieft i Łukoil już ograniczają rosyjskie przychody

Energetyka w punkcie zwrotnym - za nami 42. EuroPOWER & OZE POWER

Energetyka w punkcie zwrotnym - za nami 42. EuroPOWER & OZE POWER

Konferencja PSEW: morska energetyka wiatrowa kołem zamachowym polskiej gospodarki

Konferencja PSEW: morska energetyka wiatrowa kołem zamachowym polskiej gospodarki

Turcja. Kontrakt na LNG z USA nie oznacza rezygnacji z rosyjskiego gazu

Turcja. Kontrakt na LNG z USA nie oznacza rezygnacji z rosyjskiego gazu

NKT zakończyło szybką naprawę kabla eksportowego w systemie przesyłowym Beatrice

NKT zakończyło szybką naprawę kabla eksportowego w systemie przesyłowym Beatrice

NKT zakończyło szybką naprawę kabla eksportowego w systemie przesyłowym Beatrice

„VG” ujawnia: członkostwo w związkach warunkiem pracy Polaków dla Equinora

Konferencja PSEW: morska energetyka wiatrowa kołem zamachowym polskiej gospodarki

Energetyka w punkcie zwrotnym - za nami 42. EuroPOWER & OZE POWER

Offshore kluczowy w składowaniu CO₂. Nowy raport pokazuje skalę projektów CCS

Offshore Wind – Logistics & Supplies. Czy polska flota offshore to utopia?